Personalizzazione: è la parola d'ordine di questi tempi.

Infatti, attualmente il più grande desiderio dei consumatori è proprio quello di poter personalizzare qualsiasi oggetto o servizio che si vuole acquistare: un paio di calzature, un’automobile, un vestito, persino il regalo che possiamo procurarci online deve rispecchiare il nostro gusto estetico e la nostra disponibilità economica...

E allora perché non applicare la personalizzazione ad un campo così importante e delicato come quello dei presidi ortopedici, capaci di supportarci in un momento invalidante?

Per soddisfare questa necessità nasce il presidio custom made realizzato in materiale termoplastico a bassa temperatura: il tutore viene realizzato direttamente sul paziente in tempi brevi e con un fitting perfetto per aderire in modo adeguato ed esclusivo alle peculiarità anatomiche.

Di seguito, un Case Study Footlab dedicato proprio alla realizzazione di un tutore termoplastico su misura.

Case Study: Realizzazione di un tutore termoplastico su misura

-

Caso clinico

Paziente: uomo

Età: 61 anni

All’esame radiografico si riscontrano evidenti segni artrosici a livello dell’articolazione radio-carpica prevalente a livello scafoideo con riduzione della rima articolare dx.

All'esame ecografico marcati segni artrosici con versamento all'art. radio-carpica

Note cliniche: tumefazione ed algia polso dx.

-

Costruzione del tutore termplastico su misura:

Materiale: X-Lite® e X-Lite® Plus.

Obiettivo: stabilizzare il polso permettendo libertà di movimento alle articolazioni non compromesse.

-

Passaggi per la realizzazione del tutore termoplastico su misura:

-

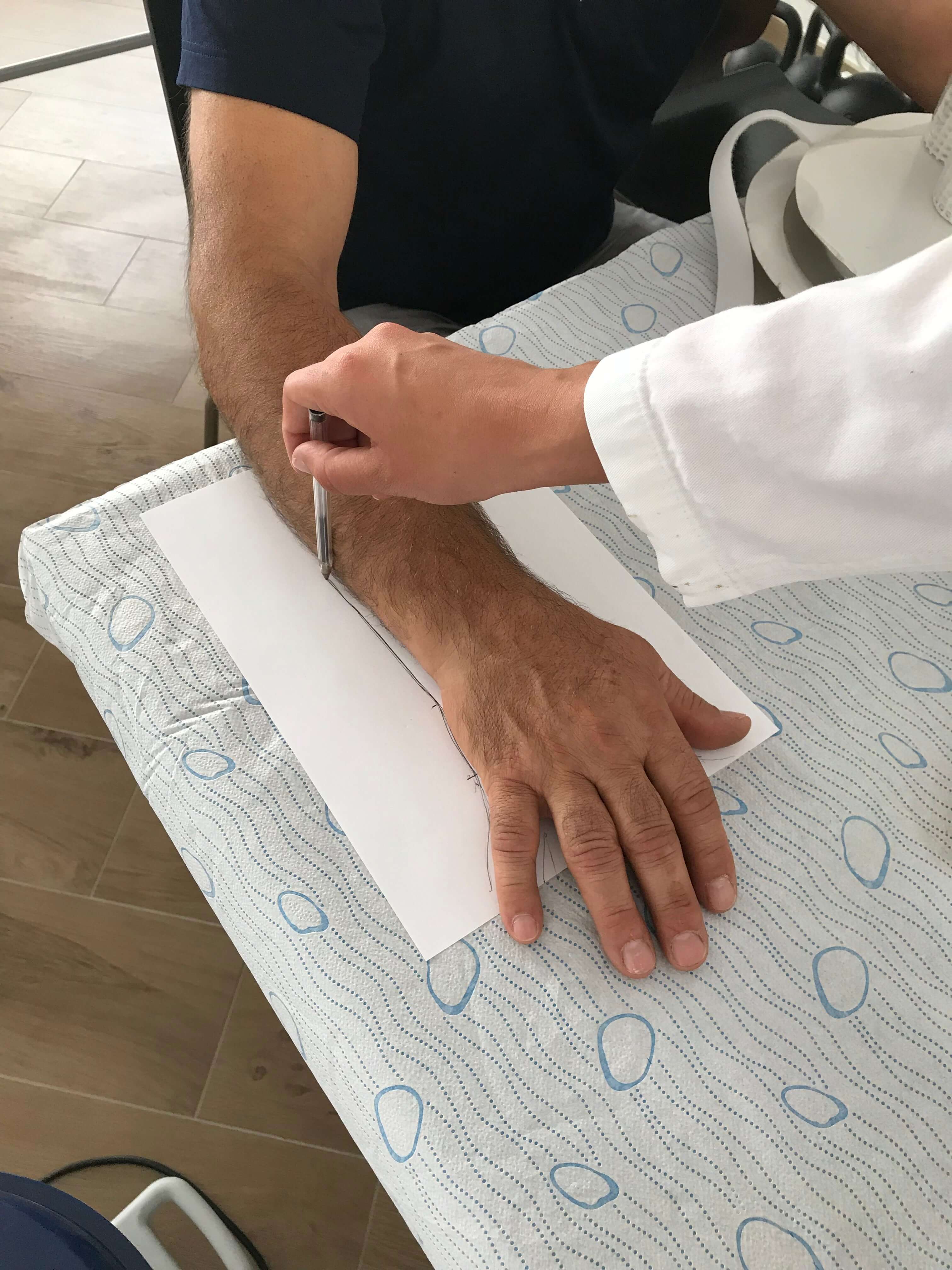

Presa misure: Paziente in posizione acamatica/neutra e tramite metodica tradizionale segnamo punti di repere per la realizzazione dello stesso

-

Ritaglio materiale: X-Lite® Plus

-

Immersione in Goccione termostato, il quale mantiene l'acqua a temperatura costante di 70°, temperatura necessaria per la termoformatura del materiale

-

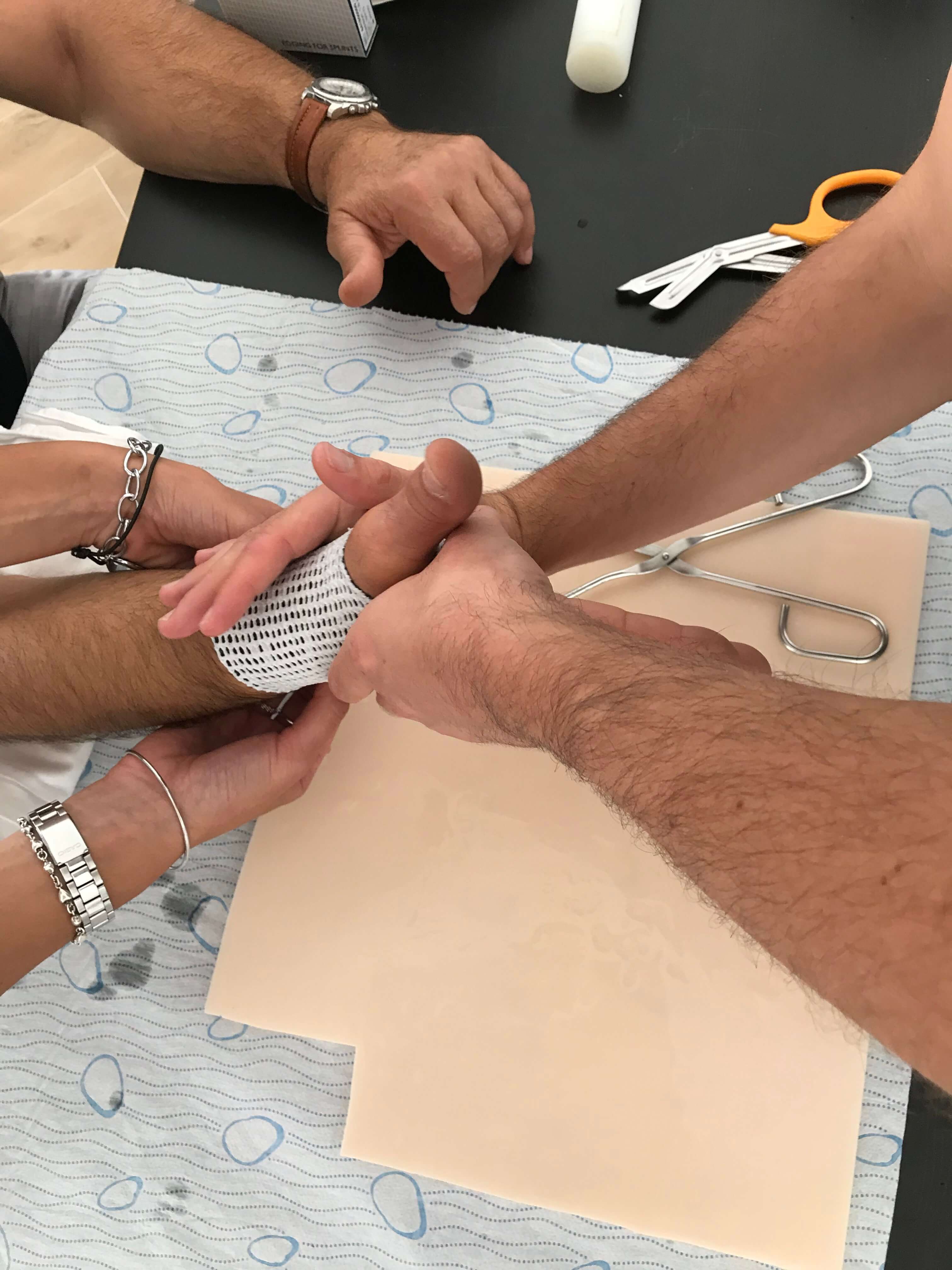

Modellamento su paziente

-

Eventuali rinforzi: nel nostro caso stecca palmare in materiale X-Lite®

-

Applicazione finiture: bordini e velcri di chiusura

-

Ultima prova su paziente

-

Consegna del presidio su misura al paziente

-

Il materiale utilizzato per il tutore termoplastico su misura: X-Lite® e X-Lite® Plus

X-LITE® è un materiale aerato e leggero, non tossico, progettato per soddisfare tutte le esigenze di splinting e casting. Il materiale è costituito da una rete di cotone al 100% che è stata impregnata con una resina termoplastica atossica. Tutte le sostanze reattive nel materiale termoplastico sono state trattate, il che significa che non contiene alcun residuo in forma non reattiva.

X-LITE® PLUS è il nuovo materiale della famiglia X-LITE®, ha una morbida superficie in tessuto di poliestere.

Caratteristiche e benefici di X-LITE®:

- Ventilazione eccellente

La struttura aperta nel materiale offre ventilazione e comfort. Questo permette alla pelle di respirare e fornisce un ambiente ottimale per la guarigione delle ferite. - Leggerezza

I prodotti della linea X-LITE® sono ultra leggeri garantendo così un maggiore comfort e una migliore compliance - Rimodellabile e riutilizzabile

- Rigidità variabile

Per ottenere una maggiore rigidità basta aggiungere più strati di materiale. Si possono aggiungere piccole strisce di materiale solo nelle aeree in cui il rinforzo è richiesto. - Si conforma in maniera eccellente

Il materiale di conforma facilmente all’anatomia del paziente senza bisogno di tirarlo o allungarlo. - Multistrato

Aderisce istantaneamente senza bisogno di solventi o adesivi particolari - Tempo di lavorazione veloce

- Traslucido ai raggi X

Tutti i materiali sono completamente traslucidi ai raggi X - Resistente

X-LITE® è un materiale estremamente resistente. Si utilizzano meno strati di materiale per ottenere la stessa resistenza di altri tipi di materiali sul mercato.